Fune/puleggia usura di contatto: una regolazione fine – Seconda parte

Di Nicola Imbimbo – Leggi la biografia dell’autore

Articolo apparso la prima volta su Elevatori n. 4/2009 – Titolo originale: Fune/puleggia usura di contatto: una regolazione fine – Seconda parte

Fune/puleggia usura di contatto: una regolazione fine – Seconda parte (clicca qui per leggere la prima parte)

5. Gola di frizione

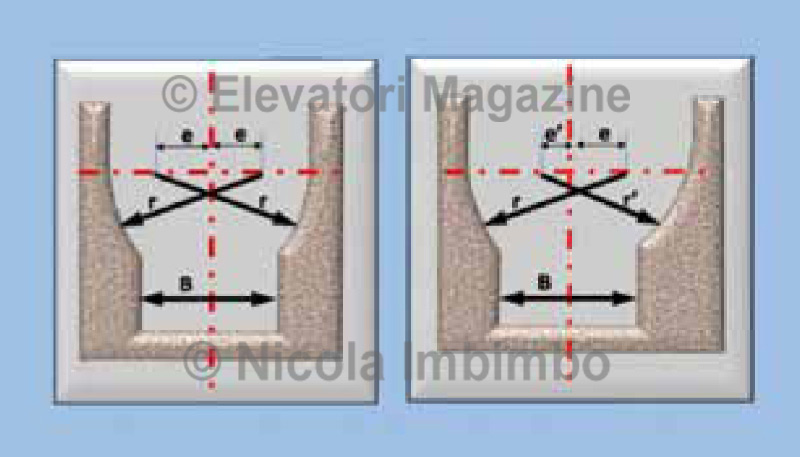

Viene generalmente accettato il fatto che la gola di frizione è l’elemento deputato alla trasmissione del movimento tra il motore e la fune, ma allo stesso tempo è anche l’elemento che garantisce che un sufficiente livello di forza trattiva sia sviluppata tra la puleggia e la fune: a seconda della forma geometrica (V o U con o senza intaglio), degli angoli di costruzione (g e b) e dallo stato di usura.

Uno studio è stato condotto negli anni 70 da Petkov [10] per verificare la forma reale delle gole di frizione ad U con intaglio.

Figura 14 – Gola di frizione a V-con intaglio: parametri geometrici

Figura 15 – Forma reale della gola di frizione a “U” con intaglio

Oltre 300 rilevamenti sono stati effettuati su ascensori in esercizio e quello che è stato rilevato è quanto segue: durante il primo periodo di esercizio la forma della gola varia rapidamente e a seguito di questo il diametro della puleggia è ridotto, ma approssimativamente la forma della gola rimane invariata. Tutte le gole di puleggia esaminate erano all’incirca simmetriche, e i loro fianchi avevano un andamento più simile a ellissi ed iperboli invece che a cerchi, come citato nella letteratura per il calcolo della frizione.

5.1 Come l’usura influisce sulla trasmissione della frizione

Anche piccoli cambiamenti dei parametri geometrici originali possono influire sensibilmente sulle performance di frizione, per questa ragione molta attenzione deve essere dedicata alla manutenzione in servizio di questi elementi con verifiche periodiche dei medesimi, per rilevare su base regolare l’entità di usura che si sta sviluppando [6,8].

Nella relazione tra fune e puleggia, entrambi gli elementi sono soggetti ad usura, ma in valore assoluto l’usura della fune è inferiore a quello della puleggia per la seguente ragione: la fune è l’elemento più duro e durante un viaggio dell’ascensore, ogni punto della fune viene in contatto con la puleggia solo una volta, ma ogni punto della puleggia viene in contatto con la fune una volta per ogni rivoluzione. La fase di progettazione richiede che la fune sia considerata come un elemento “rotondo”, che tocca la puleggia di frizione nei punti denominati A e B nella Figura 16.

Figura 16 – Processo di usura in una gola di frizione a “V”

Col passare del tempo l’usura di superficie varierà i punti geometrici di contatto, e la fune si scaverà una superficie maggiormente rotonda: questo fenomeno ridurrà l’effetto incuneamento e di conseguenza si manifesterà una riduzione di trazione. Ad un determinato momento, a causa del continuo avviamento e stop dell’ascensore, le funi cominceranno a slittare. Quando questo avviene e lo si rileva con chiarezza, bisognerà tornire o sostituire la puleggia di frizione, per ripristinare le condizioni originali [6,9].

Alcuni studi condotti da Molkow [9] presso l’istituto IFT dell’Università di Stoccarda, hanno dimostrato che funi ben lubrificate sviluppano migliori condizioni di trazione: quando la fune è ben lubrificata, si incunea meglio nella gola di frizione e da questo buon contatto ne risulta un maggior coefficiente di frizione apparente. Questo significa che a seguito della sostituzione delle funi su un impianto, se si notano slittamenti, questi saranno principalmente legati allo stato di usura delle gole di puleggia che non alla “secchezza” delle vecchie funi. L’unico rimedio a questo punto è quello di tornire le gole di puleggia per accogliere le nuove funi correttamente.

Molto rari sono i casi in cui questo fenomeno è causato dalla lubrificazione originale delle funi. Un articolo su questo argomento è stato pubblicato da Major [13] a riguardo della rilubrificazione delle funi in esercizio.

8. Note

L’intento di questa pubblicazione era di affrontare i fondamenti dei principali parametri che influenzano la vita utile di funi e pulegge. In termini pratici si tratta di una opportunità di discussione su termini semplificati in modo da essere fruibile dalla più ampia platea.

Di sicuro questa trattazione non poteva essere esaustiva su tutti i temi e, molto spesso, l’opinione di un esperto deve essere valutata.

Molte delle pratiche discusse provengono dall’esperienza sul campo, e l’intento è quello di stimolare il ragionamento e non di definire degli standard.

Riferimenti Bibliografici

[1] EN 81, Safety rule for the construction and installation of lifts and service lifts, Part I, Electric Lifts, Edition 2, European Standard, Brussels, 1985.

[2] EN 81-1/1998, Safety rules for the construction and installation of lifts, Part I: Electric Lifts.

[3] EN 12385-5:2003, Steel wire rope safety – Part 5: Stranded ropes for lifts.

[4] ISO 4309:2004, Cranes-Wire rope-Care, maintenance, installation examination and discard.

[5] Hymans, F./Hellbronn, A.V., Der neuzeitliche Aufzug mit Treibscheibenantrieb, Springer Verlag, Berlin 1927 (The modern elevator with traction drive).

[6] Hymans, F., Electric Elevators books I &II, International Textbook Company, Scranton PA. 1931.

[7] Paolelli, R., Ascensori e montacarichi ad azionamento elettrico,Collana di studi e documenti sulla prevenzione No.49, ENPI, Roma 1969 (Electric lifts for passengers and freight).

[8] Molkow, M., Wire ropes in elevators, Pfeifer Drako brochure, Mulheim an der Rhur 2002.

[9] Molkow, M., Driving capability of traction drives, Technical Bullettin No.5, Elevator World, Mobile AL.

[10] Petkov, K.D., Theoretical and experimental study of sheave and rope traction drive, International Lift Symposium, Amsterdam 1984.

[11] Janovsky, L., Elevator mechanical design Third Edition, Elevator World, Mobile Al. 1999.

[12] Scheunemann, W./Vogel, W./Barthel,T., Steel wire ropes in elevators, PFEIFER DRAKO brochure, Mulheim an der Rhur 2008.

[13] Major, D., Lubrication and maintenance of steel wire ropes on lifts, Elevation magazine, Dartford Kent 2008.

[14] Verrett, R., Negative impressions of the rope’s surface in the grooves of sheaves and drums, Wire Rope Technology brochure, Aachen 2006.

[15] Usabiaga, H./Madoz, M.A./Ezkurra, M./Pagalday, J.M., Mechanical interaction between wire ropes and sheaves, OIPEEC Conference “Trends for ropes”, Athens 2006.

[16] Urchegui, M.A./Madoz, M.A./Tato, W./Gomez, X., Wear characterisation techniques for fatigued wire ropes, OIPEEC Conference “Trends for ropes”, Athens 2006.

[17] Schonherr, S./Wehking, K.H., Reduction in service life of wire ropes running over sheaves with angular offset, OIPEEC Conference “Trends for ropes”, Athens 2006.

[18] Imbimbo, N., “Teoria e Pratica: Il controllo delle funi metalliche di sospensione”, Elevatori, n. 6/2005, pag. 68, Milano 2005 (clicca qui per leggerlo inline).

[19] Imbimbo, N., “Nuove tendenze per gli MRL”, Elevatori, n. 2/2007, pag. 50, Milano 2007.

Fine